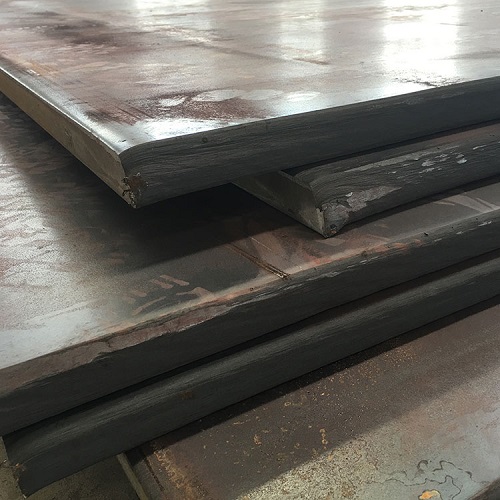

Тозуға төзімді болат табақтар:

(1) NM360 (тозуға төзімді 360)

Атау: N - қарсылық (nai) M ұнтақтау үшін екі қытай таңбасының бірінші пиньинь әрпі (mo) және 360 осы болат пластиналардың орташа Бринелл қаттылығын білдіреді.

Термиялық өңдеу: жоғары температурада шынықтыру, сөндіру + шынықтыру (сөндіру және шынықтыру)

Қолданылуы: NM360 тозуға төзімді болат парағы тау-кен машиналарында, көмір өндіру машиналарында, қоршаған ортада кеңінен қолданылады.

Ол сондай-ақ аққыштығы ≥ 700 МПа жоғары берік құрылымдық болат ретінде жиі қолданылады.Бұл негізінен тозуға төзімді болуы керек жағдайларды немесе бөлшектерді қорғауды қамтамасыз етеді, осылайша жабдықтың қызмет ету мерзімі ұзағырақ болуы, техникалық қызмет көрсетуден туындаған техникалық қызмет көрсетудің тоқтап қалуын азайту және тиісінше күрделі салымдарды азайту.

Өнімділік: шығымдылық 800-ден асады, ал созылу күші 1000-нан асады.

(2) NM400

NM400 - беріктігі жоғары тозуға төзімді болат пластиналар.NM400 өте жоғары механикалық беріктікке ие;оның механикалық қасиеттері қарапайым төмен легирленген болат қаңылтырларға қарағанда 3-5 есе;ол механикалық байланысты бөлшектердің тозуға төзімділігін айтарлықтай жақсарта алады;осылайша техниканың қызмет ету мерзімін ұзарту және өндіріс шығындарын азайту.Бұл өнімнің бетінің қаттылығы әдетте 360~450HB жетеді.Шахталар мен әртүрлі құрылыс машиналары үшін тозуға төзімді және осал бөлшектерді өңдеуге және өндіруге арналған қолданылатын конструкциялық болат плиталар.

NM400 тозуға төзімді болат парағы құрылыс машиналарында, тау-кен машиналарында, көмір өндіру машиналарында, қоршаған ортаны қорғау машиналарында, металлургиялық машиналарда және басқа да өнім бөліктерінде кеңінен қолданылады.Экскаватор, тиегіш, бульдозер шелек табақ, жиек табақ, бүйір жиек пластина, қалақ.Ұсатқыштардың төсеніштері, қалақтары.

(3) Mn13 (стандартты жоғары марганецті болат)

Mn13 – жоғары марганецті тозуға төзімді болат (HIGH MANGANESE STELL SCRAP), ол күшті соққы және жоғары қысымды материалдың тозуы сияқты тозуға төзімді материалдар арасында ең жақсы таңдау болып табылады.

Жоғары марганецті болаттың ең үлкен екі сипаттамасы бар: біреуі сыртқы әсер неғұрлым көп болса, оның беткі қабатының тозуға төзімділігі соғұрлым жоғары болады.Соққыға ұшыраған кезде оның бетінің қаттылығы HB200-ден HB700-ге дейін тез артады, осылайша тозуға төзімді беткі қабат пайда болады.Болат пластинаның ішкі қабатындағы аустенит әлі де жақсы соққы беріктігін сақтайды;екіншісі – беткі қабаттың бірте-бірте тозуы кезінде жұмыста шыңдалған жаңа қабаттар түзілуін жалғастырады.

Mn13 прокатталған болат пластина күшті соққыға және жоғары кернеу тозуына тамаша тозуға төзімді, пайдалану кезінде сынбайды және кесу, дәнекерлеу және майыстыру сияқты оңай өңдеу қасиеттеріне ие.

Дәстүрлі түрде қолданылатын жоғары хромды шойын тек қозғалатын тозу үшін жақсы тозуға төзімділікке ие.Mn13 прокатталған болат пластина жабдықтың тозу бөліктерін пайдалану құнын тиімді төмендетеді, жабдықты ұстау шығындарын үнемдейді және дайын өнімнің бәсекеге қабілеттілігін арттырады.

Дегенмен, жоғары марганецті болаттың тозуға төзімділігі оның артықшылығын тек жұмыс шынықтыруын қалыптастыру үшін жеткілікті жағдайларда көрсетеді, ал басқа жағдайларда ол нашар.

Типтік Mn17 тозуға төзімді жоғары марганецті болат Mn13 болат негізінде марганец мөлшерін көбейту болып табылады, ол аустениттің тұрақтылығын жақсартады және карбидтердің тұнбаға түсуін болдырмайды, осылайша болаттың беріктігі мен пластикасын жақсартады және жұмысты жақсартады. болаттың қатаю қабілеті.және тозуға төзімділік.Мысалы, солтүстікте қолданылатын ZGMn18 теміржол айырларының қызмет ету мерзімі ZGMn13-тен 20% ~ 25% жоғары.

Қытайда жиі қолданылатын жоғары марганецті болаттың сорттары мен қолдану аясы: ZGMn13-1 (C 1,10%~1,50%) аз әсер ететін бөлшектер үшін, ZGMn13-2 (C1,00%~1,40%) үшін пайдаланылады. қарапайым бөлшектер, ZGMn13- 3 (C0,90%~1,30%) күрделі бөлшектер үшін, ал ZGMn13-4 (C0,90%~1,20%) күшті әсер ететін бөлшектер үшін қолданылады.Жоғарыда аталған төрт сортты болаттың марганец мөлшері 11,0%-дан 14,0%-ға дейін.

Дәнекерлеу және жөндеу үшін аустенит негізіндегі марганец-никель электродтарын (D256 немесе D266 түрі) таңдау керек, ұзындығы және жұқа спецификациясы φ3,2мм×350мм, ал сыртқы жабыны сілтілі.Жұмыс әдісі тұрақты токтың кері байланысын, аз токты, әлсіз доғаны, шағын дәнекерлеу моншақтарын және бірнеше дәнекерлеу қабаттарын қабылдайды және әрқашан төмен температура мен төмен жылуды сақтайды.Стрессті жою үшін дәнекерлеу кезінде ұрыңыз.Маңызды құймалардың ақаулары анықталуы керек.Дәнекерлеу тігісінің механикалық қасиеттерін тиімді қамтамасыз ететін маңызды дәнекерлеу үшін жарқыл дәнекерлеуді (Швейцариялық GAAS80/700 жарқыл дәнекерлеу машинасы) немесе MAG дәнекерлеуін (мысалы, Nissan YD-S-500) пайдалануға болады.

1-қосымша: Қаттылық туралы түсінік

Қаттылық – материалдардың жұмсақтығы мен қаттылығын өлшеуге арналған өнімділік көрсеткіші.Қаттылықты тексерудің көптеген әдістері бар, принциптері бірдей емес, ал өлшенген қаттылық мәндері мен мағыналары бірдей емес.Ең кең таралғаны статикалық жүктеме шегініс әдісі қаттылық сынағы, атап айтқанда Бринелл қаттылығы (HB), Роквелл қаттылығы (HRA, HRB, HRC), Викерс қаттылығы (HV), резеңке пластик Шор қаттылығы (HA, HD) және басқа қаттылық Оның мәні мынаны көрсетеді материал бетінің қатты заттың енуіне қарсы тұру қабілеті.Қаттылық қарапайым физикалық шама емес, материалдардың серпімділігін, пластикасын, беріктігі мен қаттылығын көрсететін жан-жақты өнімділік көрсеткіші.

Болаттың қаттылығы: Металл қаттылығының кодтық атауы H. Қаттылықты тексерудің әртүрлі әдістеріне сәйкес, негізінен келесі өрнектер бар.

●Кәдімгі өрнектерге Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL) қаттылығы және т.б. жатады, олардың арасында HB және HRC жиі қолданылады.

●HB қолдану аясы кең және әдетте материал жұмсақ болған кезде қолданылады, мысалы, түсті металдар, болат термиялық өңдеуге дейін немесе күйдіруден кейін.HRC беті қаттылығы жоғары материалдарға жарамды, мысалы, термиялық өңдеу қаттылығы және т.б.

Олардың арасындағы айырмашылық қаттылықты өлшегіштердің зондтары әртүрлі.Brinell қаттылығын өлшейтін құралдың зондтары болат шарлар, ал Роквелл қаттылығын сынаушының зондтары гауһар тастар.Белгілі бір жағдайларда HB және HRC кестені іздеу арқылы алмасуға болады.Оның ойша есептеу формуласын шамамен былай жазуға болады: 1HRC≈1/10HB.

●HV-микроскопиялық талдау үшін қолайлы.Викерс қаттылығы (HV) 120 кг-нан аз жүктемемен және 136 ° төбе бұрышы бар алмазды шаршы конус инденторымен материалдың бетіне басылады және материалдың шегініс шұңқырының бетінің ауданы жүктемеге бөлінеді мән, бұл Викерс қаттылық мәні (HV ).Роквелл қаттылығы (HR-) қаттылық мәнінің индексін анықтау үшін пластикалық деформация шегініс тереңдігімен анықталады.Ол оңай жұмыс істейді, жылдам және интуитивті және жаппай өндіріске жарамды.

2-қосымша: жиі қолданылатын тозуға төзімді болат

Отандық (Вуган, Синган, Вухан темір және болат, Нанганг, Баостил): NM360, NM400, NM450, NM500, NR360, NR400, B-HARD360, B-HARD400, B-HARD450

Швед тозуға төзімді болат: HARDOX400, HARDOX450, HARDOX500, HARDOX600, SB-50, SB-45

Неміс тозуға төзімді болат: XAR400, XAR450, XAR500, XAR600, Dillidur400, Dillidur500

Бельгиялық тозуға төзімді болат: QUARD400, QUARD450, QUARD500

Француз тозуға төзімді болат: FORA400, FORA500, Creusabro4800, Creusabro8000

Финдік тозуға төзімді болат: RAEX400, RAEX450, RAEX500

Жапондық тозуға төзімді болат: JFE-EH360, JFE-EH400, JFE-EH500, WEL-HARD400, WEL-HARD500.

Жіберу уақыты: 29 қаңтар 2023 ж